细微的改善,让模切烫印难题得到解决

细微的改善,让模切烫印难题得到解决

伴随着顾客鉴赏能力的提高,大家对商品包装外型款式及品质规定愈来愈严苛。烟包也是这般,殊不知设计方案再好的商品,必须根据事后生产加工来进行,从包装印刷、烫印、压凹凸到模切,*终再到检测,每一道工艺流程都是有不一样的生产工艺流程,另外技术性在不断创新,优秀的生产工艺更能提升产品品质及生产率,使公司的利润**化。

现阶段,包装印刷公司应用较多的是平铺平模切烫印技术性,但伴随着技术性的发展趋势、原材料的升级,新的难题接踵而来。包装印刷对烫印的危害及改善▼

1.烫印难题

烟包凹版印刷的*终一色是UV凸字油,该UV凸字油包装印刷后表层呈斑点状突起,如图所示1所显示,相近浩瀚星光,层次感较强,用力触碰有显著的突起感。印后**道工艺流程是平铺平烫印,在相匹配部位烫印一头鲜红色的“牛”,由于选用立体式烫印,烫印后的“红牛饮料”层次感较强。

立体式烫印的“红牛饮料”

因为烫印机器设备自身就会有送纸偏差,再加纸张受温度湿度危害会收拢,造成烫印图案设计沒有合理地烫印在需有部位上,反倒烫印在了突起的UV凸字油上,突起的地区与电化铝有触碰,能烫印上一些,但凹下的地区与电化铝沒有触碰,因此 烫印不了,因此出現了掉点(比较严重时候掉块)状况,如图所示3所显示,“红牛饮料”的“水牛角”沒有烫印上,比较严重危害产品品质。

2.加工工艺改善

烫印的电化铝经制造商的数次改善,实际效果明显改善,但难题還是不可以彻底消除。因此,我们与烫金版生产商数次沟通交流改善,将挨近烫印图案设计边缘的UV凸字油手工雕刻深层降低8μm,另外不在危害包装印刷实际效果的状况下,将UV凸字印刷油墨的粘度适度减少4s,那样包装印刷后的UV凸字油的突起度比原先减少一些,烫印迁移略微改进。

除此之外,烫金版的加工工艺也开展了调节,将烫金版的烫印图案设计边缘(总宽为0.4mm)减少0.02mm,由于是立体式烫印,图案设计有突起也是有凹下,烫金版边缘减少高宽比,那样能让里边的气体合理地肇事逃逸出去,正中间就不容易出現沙孔及掉块状况,有益于电化铝的迁移。

历经数次不断调节,送纸偏位后烫印虚假掉点掉块的难题就获得了彻底消除。

木模版对压凹凸的危害及改善▼

1.压凹凸难题

压凹凸是运用浸蚀或手工雕刻技术性,将压凹凸的文图做成一个左右相互配合的阳模凹版和阳模凸版,在一定的工作压力功效下,完成压凹凸技术性。“云南楚雄(硬)”烟包印后第二道工艺流程是平铺平压凹凸,“云南楚雄”及“HONGHE”文本必须压凹凸解决,压凹凸后商品的视觉冲击更强,具备显著的浮雕图案感,提高了印刷物的层次感和造型艺术感召力。

但受温度湿度等危害,包装印刷后的大张商品纸张会产生不一样水平的收拢,造成压凹凸的图案设计不可以与压凹凸的磨具合理对合,进而产生偏位。除此之外,木模版的形变也会造成压凹凸阳模凸版跟随形变挪动,不可以与阳模凹版精确对合,压凹凸后图案设计的一侧边缘压凹凸印痕黯淡,而此外一侧边缘压凹凸实际效果较为显著,比较严重时候将商品压爆。

2.加工工艺改善

因此,大家调节了压凹凸版的加工工艺,历经几回调节调试,*终明确在制做压凹凸版时,将阳模凹版和阳模凸版的相互配合空隙增加0.05mm,而且把版的边缘倒圆角增加0.5°,这样一来,便合理解决了木模版压凹凸造成的崩裂难题。

木模版对压痕模的危害及改善▼

1.压痕难题

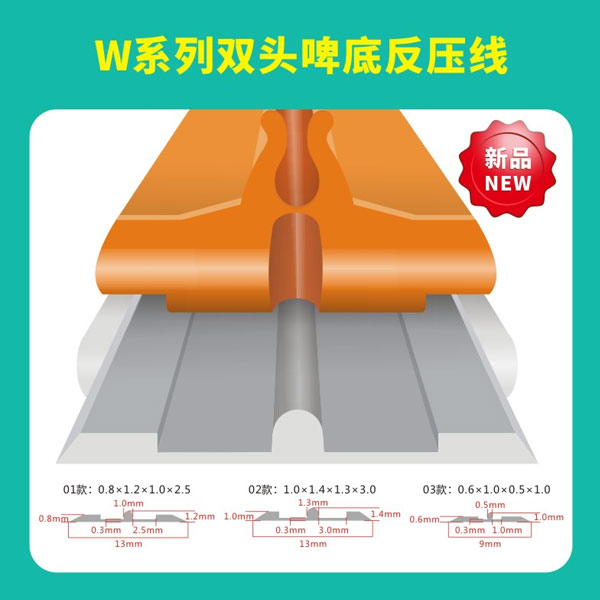

平铺平压痕与模切是在同一道工艺过程上进行的,压痕刀与模切刀安裝在同一块模切版上,一次进行压痕及模切。压痕刀与模切刀的组成要依据商品拿纸规格型号来明确,组成不太好会造成压痕崩裂。

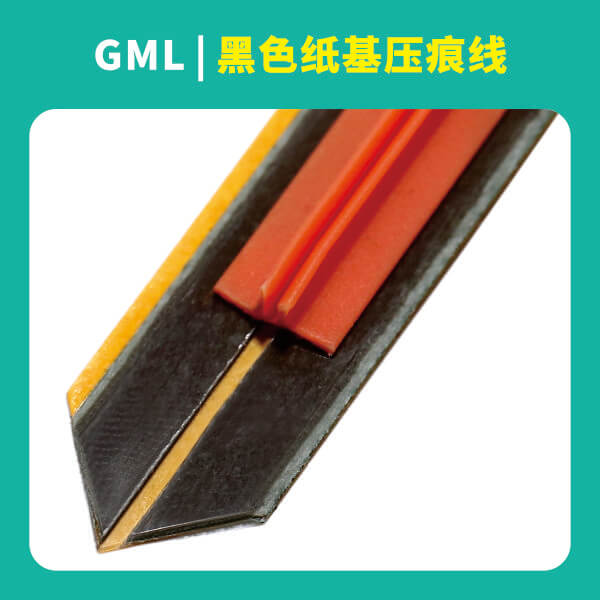

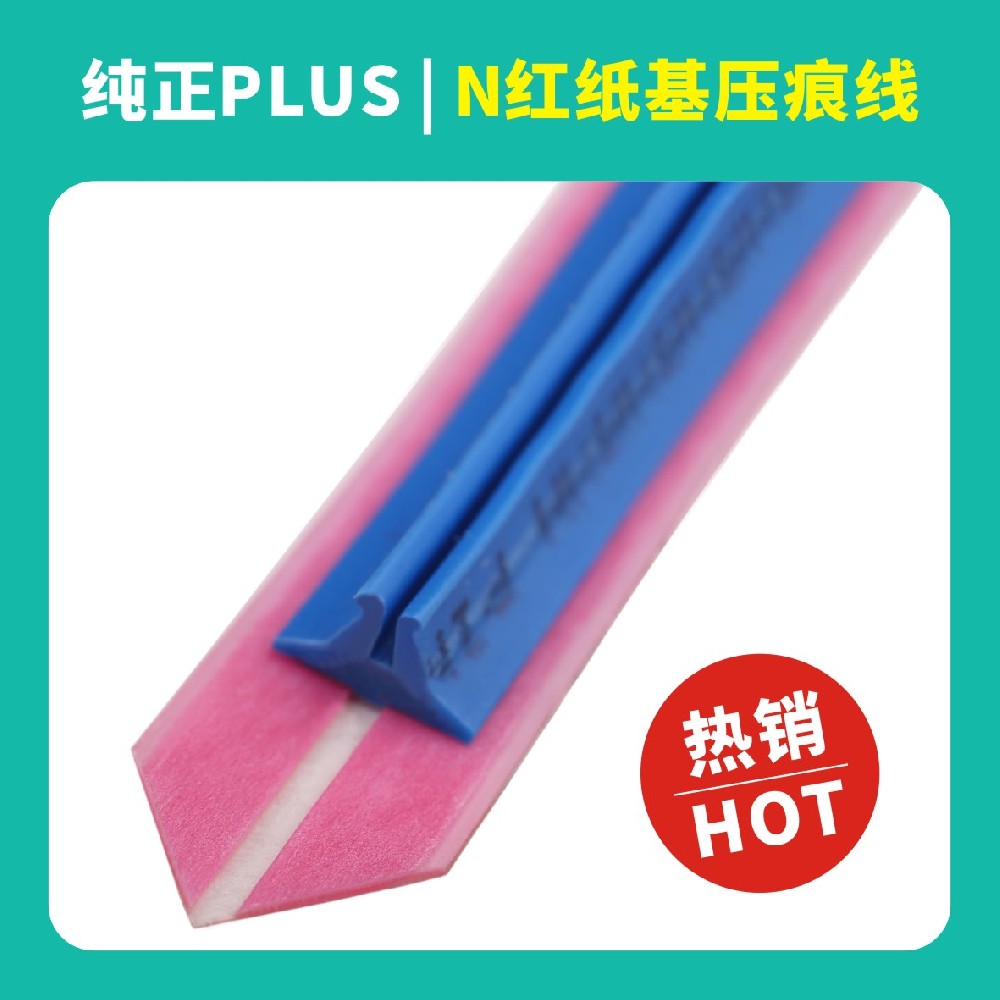

烟包印后的第三道工艺流程是压痕模切,刚开始应用的是成本费较为低的木模版,木模版的上版是木工板,如图16所显示,下版得用泡沫双面胶将环氧树脂底膜黏贴在钢底板上,模切频次在五十万~60万次上下,换刀频次1~2次,木模版受温度湿度的危害会轻度弯折,造成规格增大或变小等一系列模切难点,形变后造成压痕及模切不可以合理对合,导致上机操作模切时补底、套位、调机時间太长,换几回刀后刀槽会会松,会松的刀槽不可以再应用,就需要新制模切版。

而环氧树脂底膜用久了会形变挪动,压痕槽会变大,造成压痕浓淡、宽度不匀称,乃至压痕方向跑偏单侧,从而造成模切及压痕部位偏位,比较严重的商品侧面会出现“双缝”、图案设计会移位(金线不可以两端对齐,红版移位),如图所示6所显示。

图案设计移位

这种难题给产品品质导致比较严重危害,总数多时客户规定返修,导致很多的人力资源、物力资源消耗,假如注入销售市场,善后处理的花费成本费更大。而环氧树脂底模形变挪动后就需要拆换,每拆换一次底模及刀线就需要再次校直工作压力,一般必须一至二天才可以调节好,危害生产制造进展。

2.加工工艺改善

大家**想起的是换为电木版,电木版模切使用寿命和木模版类似,但模切频次能够做到七十万次上下,换刀频次是1~2次,虽受温度湿度危害也会形变,但形变水平比木模版小些,工程造价比木模版稍高一些。但充分考虑该商品对模切及压痕对称规定较高,因此大家立即将木模版换为钢模版。

钢模版平面度不错,工作压力校直较快,基础不会受到温度湿度危害,形变十分小,能够忽略,模切使用寿命也大大的提高,由精密度较为高的CNC或是锣机械加工制做,钢模版换刀频次能够做到10次之上,模切频次能够做到100~120万次数(大家具体应用的模切频次能做到180万次数上下)。其上版选用钢制原材料,如图所示7所显示,下版无需环氧树脂底模,只是立即在厚钢板上手工雕刻出压痕槽,如图所示8所显示。

钢模版不容易形变,经久耐用;压痕线框更圆润均匀,模切出去的商品高精度,特点基本一致;自动包装成形的商品更为美观大方,总体包裝成形实际效果一致,如图所示9所显示,侧面“双缝”及图案设计“移位”难题均获得彻底消除,还合理解决了纸张起球、形变等难题,更关键的是提升了生产率及产品品质。

尽管钢模版的工程造价是木模版的10倍还多,但钢模版可以处理木模版出現的一系列产品质量问题,确保产品品质并提升生产率,依据应用状况历经基本计算,制造成本高的钢模版应用成本费并不高,大约是木模版的2~3倍。

纸张对模切的危害及改善▼

1.模切难题

“云南楚雄(硬)”烟包应用的纸张为红塔仁恒220g/m2白板纸,生产制造批号不一样,纸张会出现细微差别,例如水份、定量分析、化学纤维遍布、薄厚等,在其中对压痕、模切危害很大的是纸张的水份及薄厚。当水份偏大时,纸张较软,不容易被断开,这时需增加模切工作压力,但增加工作压力非常容易使刀损伤,底板也非常容易被上刀割伤,导致全套模切版的使用期减少,另外也提升了产品成本。

2.加工工艺改善

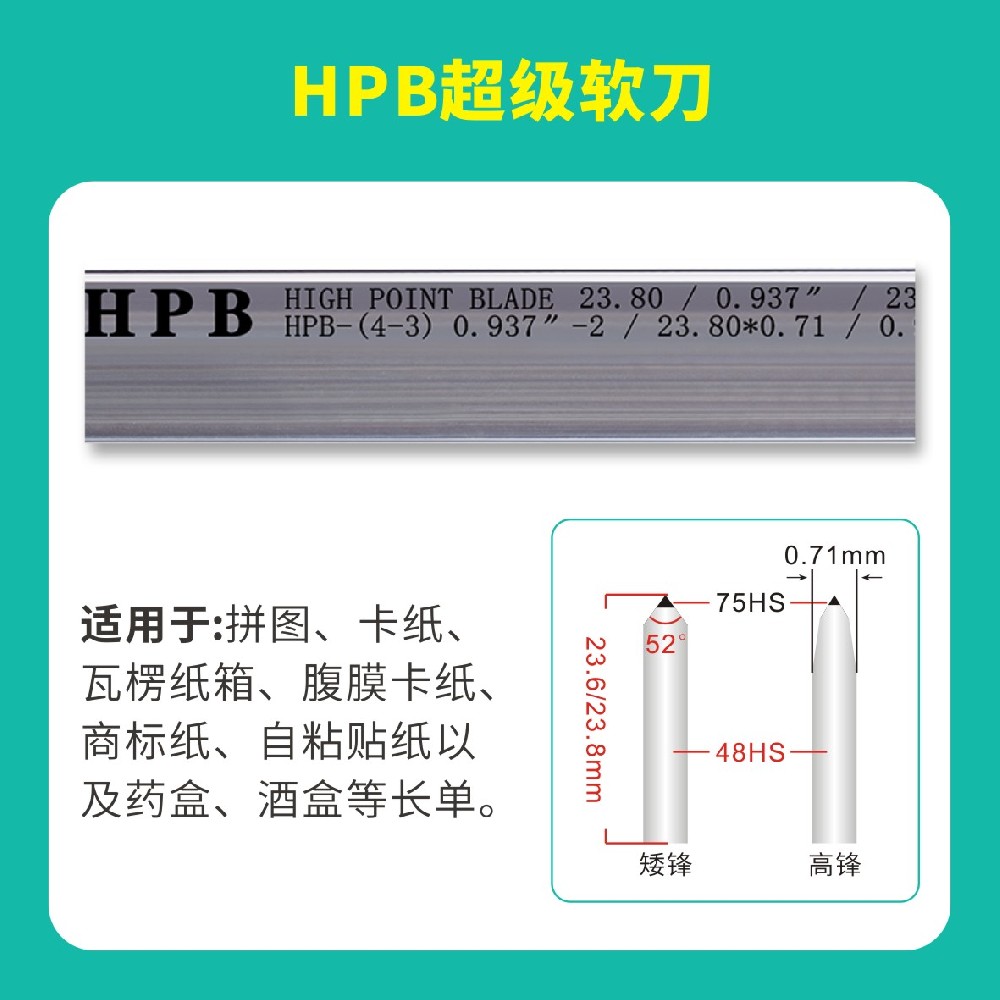

对于之上难题,大家将一切正常应用的42度矮锋刀拆换为進口的52度镀层高锋刀,在相同的工作压力下不容易出現裁剪持续的状况。高锋刀的伤口较为锐利,耐用度比矮锋刀稍弱,但裁剪出去的商品较光洁,在挑选刀时要依据纸张的主要参数特点来明确。

纸张对压痕的危害及改善▼

1.压痕难题

因为纸张增厚后,压痕线与压痕槽的相互配合空隙沒有更改,进而增加了压痕处纸张的工作压力,因而压痕处非常容易崩裂。可是假如总体工作压力缓解,模切又会出現裁剪持续状况。独立调节压痕线及模切刀的工作压力也不可以彻底消除该难题。

上文整理总结了有关模切难题及解决办法,希望对大家有所帮助。

看过相关更多 >>

- 海绵胶条小知识:快速解决胶印常见问题 2020-08-17

- 模切刀介绍纸箱印刷工艺 2020-08-11

- 到厂技术培训(鹤山) 2019-04-02

- 广东广州模切压痕线知识(一) 2020-07-18

- 【印后技术性】纸盒印刷模切刀的挑选工作经验归纳 2020-08-13

- 2020年11月8日力嘉国际模切技术交流 2020-11-10

- 包装印刷用纸模切刀厂家详细介绍 2020-08-10

- 广州印刷厂常用名词解释语(上) 2020-07-31

- 第二十六届华南国际印刷工业展览会圆满闭幕,感谢您的参与和支持 2019-03-07

- 中山某大型印刷厂模切技术交流会 2021-03-27

相关阅读更多 >>

- 模切刀厂家介绍在模切在行业中的应用 2020-08-06

- 模切钢刀钢线的选择该注意哪些细节 2020-08-15

- 模切刀中雕刻刀模的类型 2020-08-06

- 海绵胶条厂家介绍印刷工艺流程 2020-07-30

- 模切工艺流程知识 2020-08-15

- 细微的改善,让模切烫印难题得到解决 2020-08-13

- 广东广州模切压痕线知识(一) 2020-07-18

- 刀模模切加工压痕线爆裂的九大原因 2020-08-05

- 海绵胶条厂家介绍印刷纸张规格概述 2020-08-03

- 模切刀印刷小知识:印刷纸张有哪些种类? 2020-08-12

返回列表

返回列表