模切工艺流程知识

模切工艺流程知识

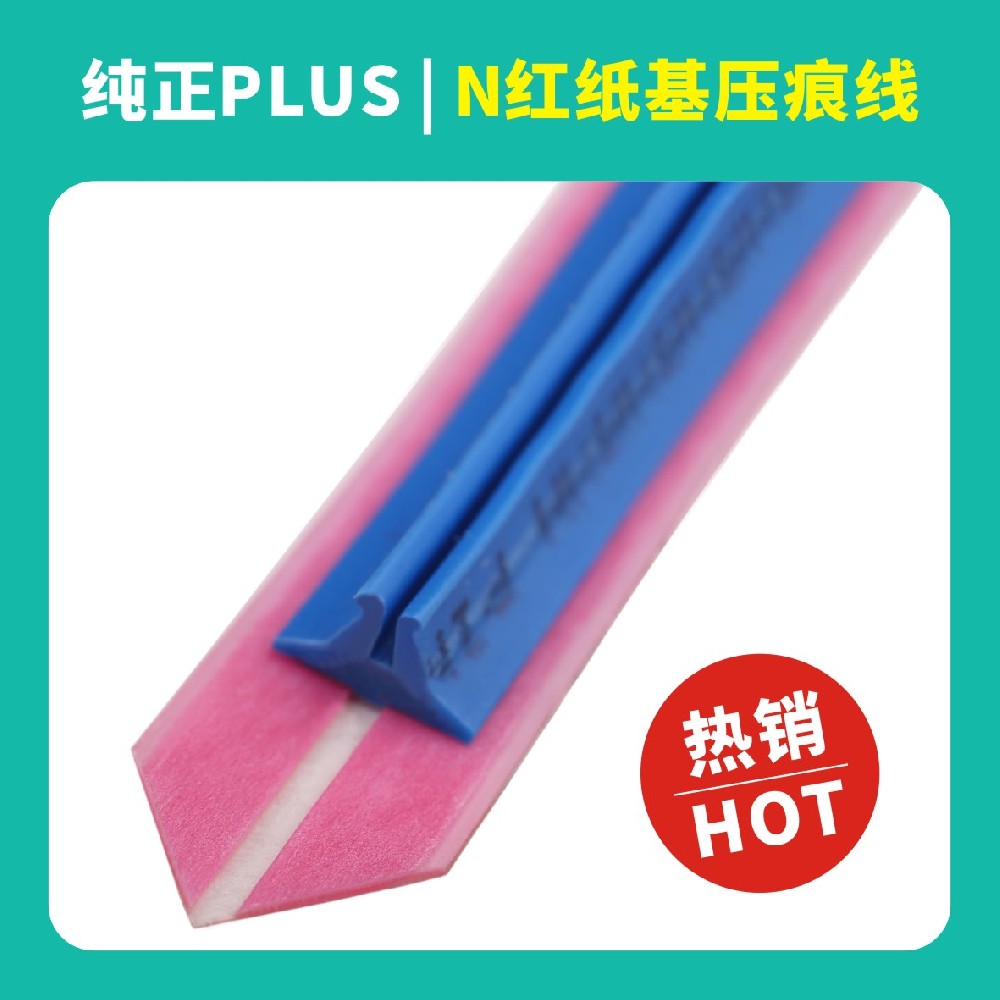

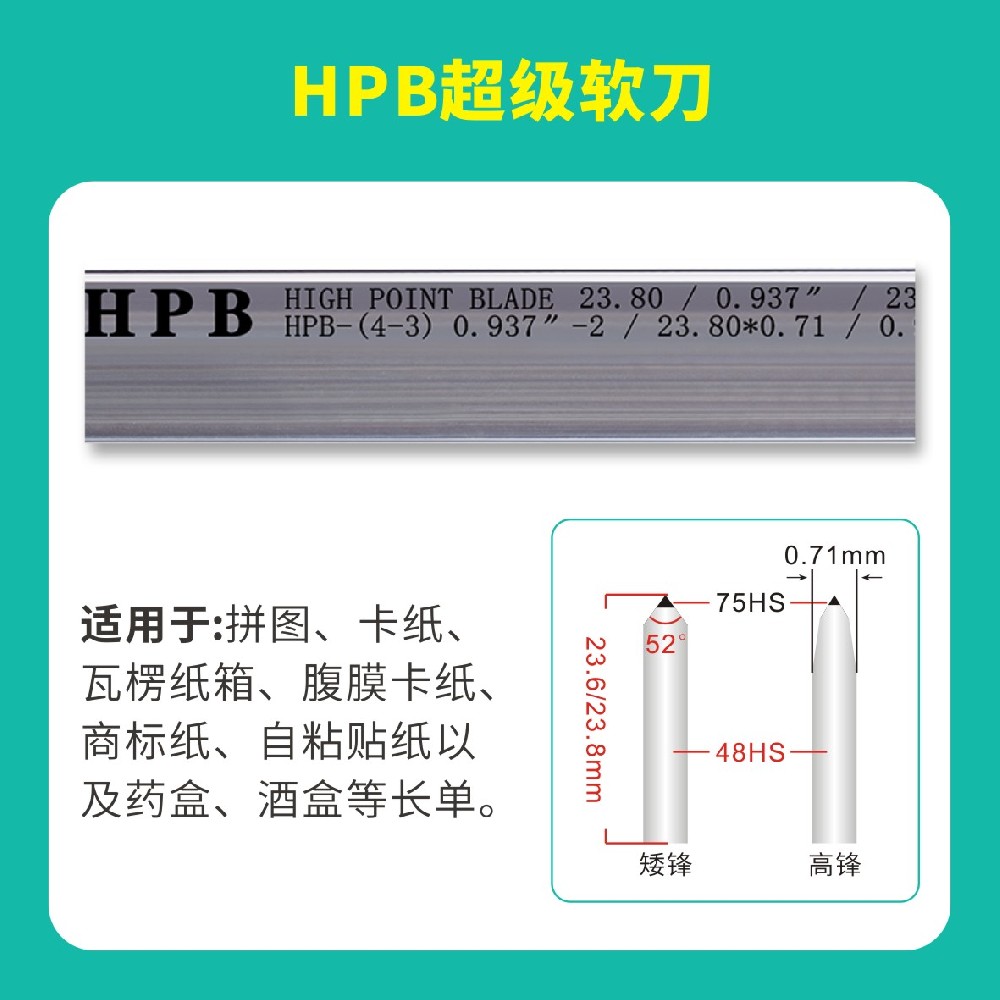

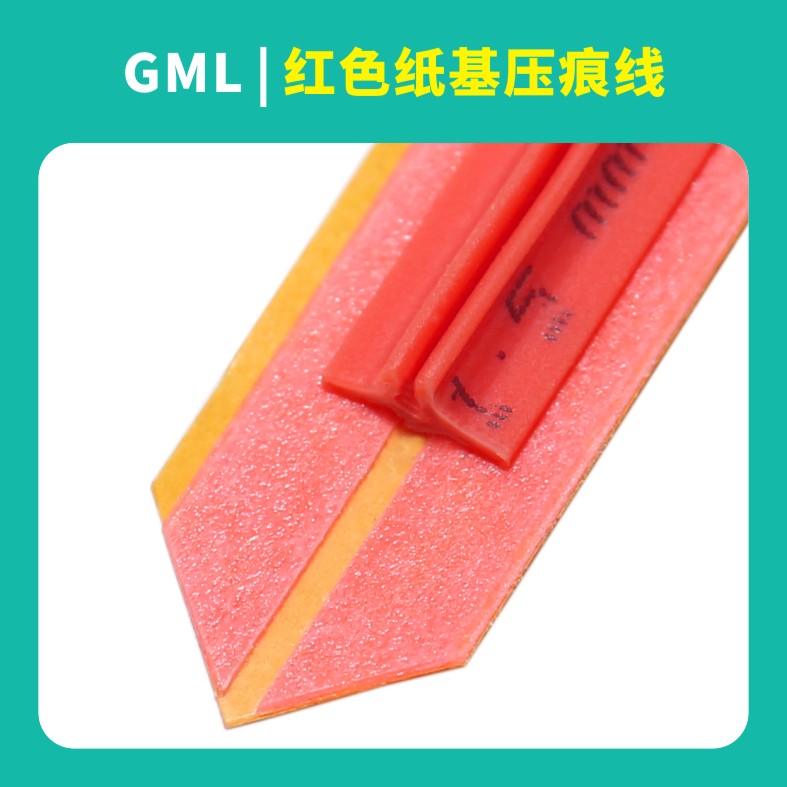

模切加工工艺是包裝印刷物*常见到的一道加工工艺,便是用模切刀依据设计产品规定的样图组成模切版,在工作压力的功效下,将印刷物或别的板块胚料轧切割成所需样子或切痕的成形加工工艺。压印加工工艺则是运用压线刀或压线模,根据工作压力的功效在板材上压小组出线痕,或运用滚线轮在板材上滚小组出线痕,便于板材能按预订部位开展弯曲成形。一般模切压印加工工艺是把模切刀和压线刀组成在同一个模版内,在模切机上另外开展模切和压印生产加工的加工工艺,通称为模切。加工工艺详细介绍模切压印的关键加工工艺全过程为:上版→调节工作压力→明确规定→黏贴橡皮擦条→水压试验模切→宣布模切压印→清废→制成品查验→等级包裝。

上版

**,审校早已搞好的模切版,大概观查是不是合乎设计图的规定。钢线(压线刀)和钢刀(模切刀)部位是不是精确;打槽打孔的刀线是不是选用整线,线框拐弯处是不是为园角;以便有利于清废,邻近狭小废边的联接是不是扩大了联接一部分,使其连接成一块;两线框的接口处是不是出現斜角状况;是不是存有斜角线截至于另一平行线的正中间文章段落的状况等难题。模切版一旦出現所述难题,应该马上通告印刷制版工作人员开展调整防止大量時间上的消耗。随后,把制做好的模切版,安裝固定不动在模切机的版框中,基本调节好版的部位。

调节工作压力、明确规定和黏贴橡皮弹塞

调节版面工作压力,先要调节钢刀的工作压力。垫纸后,先启动印压几回,便于把钢刀碰平,随后用超过模切版版面的硬纸板开展水压试验,依据钢刀切在硬纸板上的切痕,选用部分或所有慢慢提升压或降低衬纸叠加层数的方式,使版面各刀线工作压力做到匀称一致。一般状况钢线比刀线低0.8毫米(由于瓦楞纸箱楞型的不一样,硬纸板薄厚差别很大,应依据具体情况调节),为使钢线和钢刀均获得理想工作压力,应依据所模切硬纸板的特性对钢线的工作压力开展调节。一般依据所模切硬纸板的薄厚来测算垫纸的厚度,即垫纸的厚度=钢刀高宽比—钢线高宽比—被模切硬纸板的薄厚。

备注名称:在版面工作压力调节好后,将模切版固定不动好。明确规定部位时,一般是被模切的商品垂直居中为*合适。橡皮弹塞应放到模切版关键钢刀的两边版基上,运用橡皮弹条优良恢复的功效,将分离出来后的硬纸板从刀口发布。一般来说,橡皮擦条应高于模切刃口1.3mm上下,橡皮擦条间距刀线的间距毫米~3mm为宜,由于假如只靠刀身安裝,橡皮弹塞在受力后不可以向刀身方位澎涨,只有向另一方位澎涨,导致向两侧拉纸,模切刀还未断开纸型,已被橡皮弹塞拉断,易造成纸毛。

水压试验模切、宣布模切、清废、制成品查验、等级包裝

所述工作中进行后,先要模切出样本,开展全方位查验看各类指标值是不是符合规定。待职业检测工作人员签样确定后,就可以开展大批量生产。加工过程中,实际操作工作人员应经常性开展自查。主要是和样本开展较为,看是不是存在的问题立即开展处理。对模切后的商品应去出不必要的边脚料,随后对有毛边的边沿开展打磨抛光,使其光滑无毛刺。接着对制成品开展选择查验,去除瑕疵品,*终等级、包裝、工程验收、进库。机器设备的特性与发展趋向用以模切压印生产加工的机器设备称之为模切机,依据模切版和压切构造关键工作中构件样子不一样,现阶段销售市场上普遍的模切机有三类:平铺平型模切机、平压圆形模切机和圆压圆形模切机。但不管哪样种类的模切机,其构造全是由模切版台和压切组织两绝大多数所构成。

看过相关更多 >>

- 广州印刷厂常用名词解释语(上) 2020-07-31

- 模切刀印刷小知识:印刷纸张有哪些种类? 2020-08-12

- 第二十六届华南国际印刷工业展览会圆满闭幕,感谢您的参与和支持 2019-03-07

- 维护保养模切刀要注意的地方 2020-07-29

- 刀模模切加工压痕线爆裂的九大原因 2020-08-05

- 模切技术培训——模切三要素的重要性 2020-09-22

- 海绵胶条厂家介绍印刷工艺流程 2020-07-30

- 模切刀模知识培训——如何正确选择模切刀? 2020-09-05

- 常见模具的种类,如何根据模切材料选择模切刀的角度 2020-08-17

- 海绵弹垫厂家教你平压平模切刀的挑选与制做 2020-07-25

相关阅读更多 >>

- 广东广州模切压痕线知识(一) 2020-07-18

- 海绵胶条小知识:快速解决胶印常见问题 2020-08-17

- 模切刀正确更换步骤 2020-08-13

- 印后技术基础:带你认识模切工艺 2020-08-17

- 海绵胶条厂家介绍包装印刷出色彩艳丽的印刷物要留意的五个难题 2020-08-11

- 模切质量的影响是因为压痕线使用不当! 2020-08-04

- 模切刀中雕刻刀模的类型 2020-08-06

- 海绵弹垫小知识:反弹海绵胶硬度的选择原则 2020-07-20

- 压痕线厂家介绍平面设计印刷中的关键要素 2020-08-08

- 海绵胶条厂家介绍印刷工艺流程 2020-07-30

返回列表

返回列表