常见压痕模问题

常见压痕模问题

全自动卧式平压平模切机,其输纸及收纸原理与胶印机相似,其中的毛病在此不做剖析,上面只是对模切局部罕见的成绩停止剖析。

压力不平均

我们知道压痕是由折叠、挤压或折皱形成的线痕。压痕的整个工艺进程为:设计——打样——排版——装版——垫版——开机——整理——成品。在折叠纸盒的制造进程中,线痕是一个在纸板上有控制性的变形。压痕原理就是纸板在两个固定的外表两头(凹模和凸模)压板,纸张外部纤维结构遭毁坏,形成纸张部份分层,内部构成凹和凸的线痕。当压痕相连的纸板以九十度或一百八十度折起,这时纸张外部纤维键合(粘聚力)便完全别离。

压痕进程中压力不平均,普通有两种状况:一种是细微的不平均。假如压力有细微的不平均,能够是由于模切刀、线(钢刀、钢线)散布不均,形成动平台在模切时受力倾斜所致,此时应在模切版上加装均衡刀线,使平台受力平均。也有能够是受纸张纤维走向的影响,纸张横向与刀线垂直时,压痕效果较理想。另一种是严重的不平均。假如平台前后成四角处呈现比较严重的压力不平均景象,则次要是支撑动平台的四个连杆摆杆高度不分歧形成的,此时应翻开模切底座的护罩,反省摆杆能否磨损,如磨损严重则需改换,否则需求调整四个压力调整斜铁,直到压力分歧为止。

爆线(爆色)

当压痕模具(凸模)钢线压入凹槽时,纸板遭到三种作用力:压力、拉力和表面张力。这三种力除了使纸板发生永世变形外还使纸板各层纤维之间的粘聚力降低。折叠时纸张外表禁受张力而内层禁受压力,假如压力超越了纸张纤维间的粘聚力,会使纸板外部纤维断裂,纸张在折叠处变得柔软易弯曲。但压力也不能太大,当超越纸板张力时外怪就会断裂(烟盒包装时爆裂)。在模切的进程中纸板表面张力会随着施压于纸板上的压痕数量的添加而添加。爆线是指产品在模切时或成品折叠时,压痕处纸张开裂。这是压痕中经常出现的成绩,尤其是在天气枯燥的状况下,常常发作。应依据具体情况具体分析:

1、纸张脆,含水量低,特别是经过低温磨光的纸张,模切时易爆线。这时,在模切前先把纸张调湿,可用过水机给纸张反面过水,添加其含水量,使其稍柔韧,再上模切机。模切后若贴盒时爆线,可在折痕处擦水,以缓解爆线情况。

2、印刷品外表有大面积的蓝或黑等深颜色实地,模切后易爆色、爆线。印刷时在深色墨中不加或少加油墨添加剂,以增强油墨在纸上的附着力,增加爆色、爆线现象。

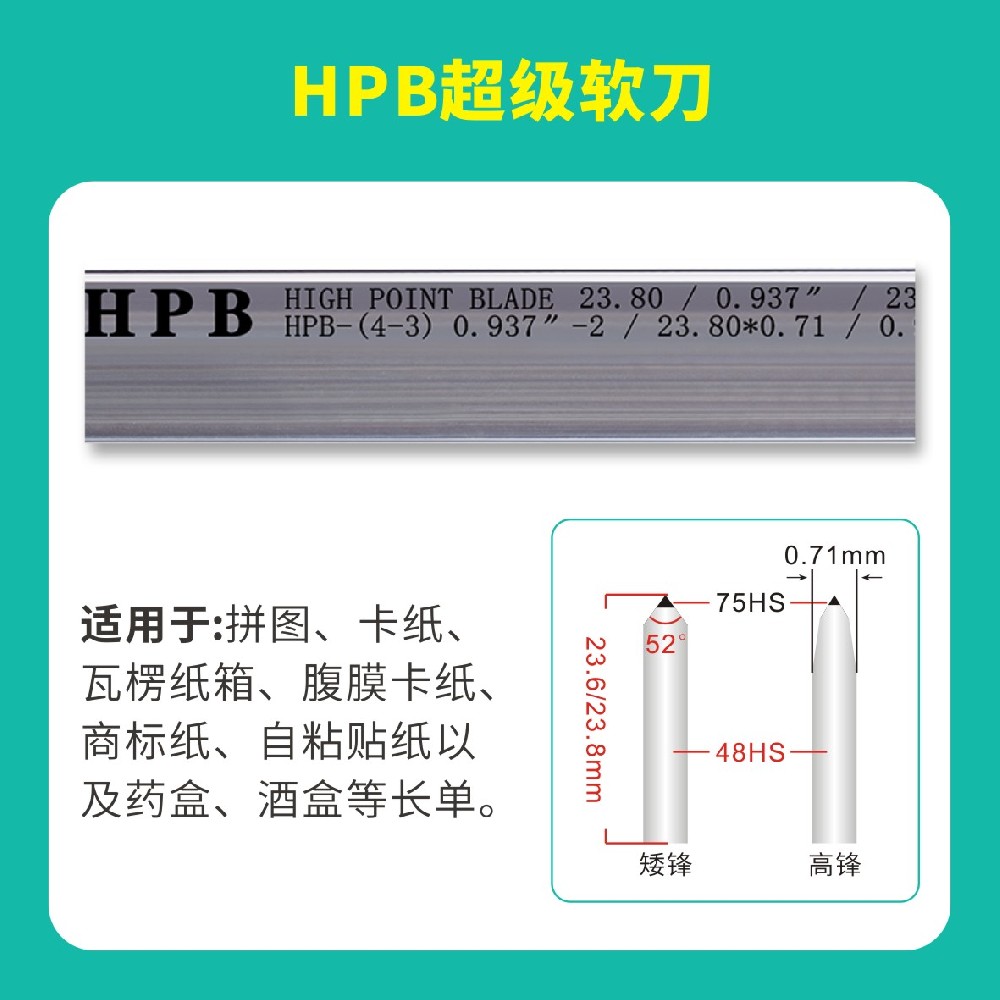

3、纸张(板)厚度过大时,容易发生爆线,此时模切钢线高度选择要合理。

4、钢板下垫纸后易招致爆线,此时应减薄垫纸。

5、模切机压力过大时易招致爆线,此时应增加压力,使废边刚好别离。

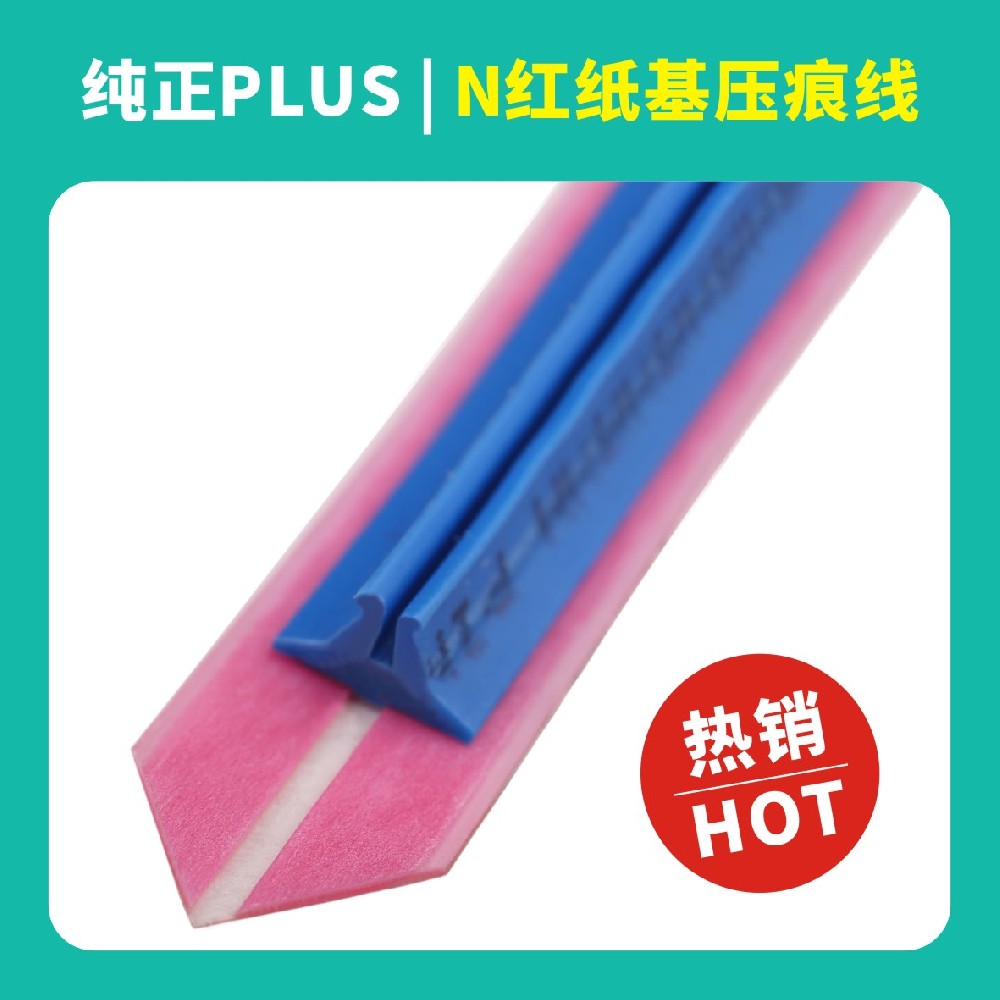

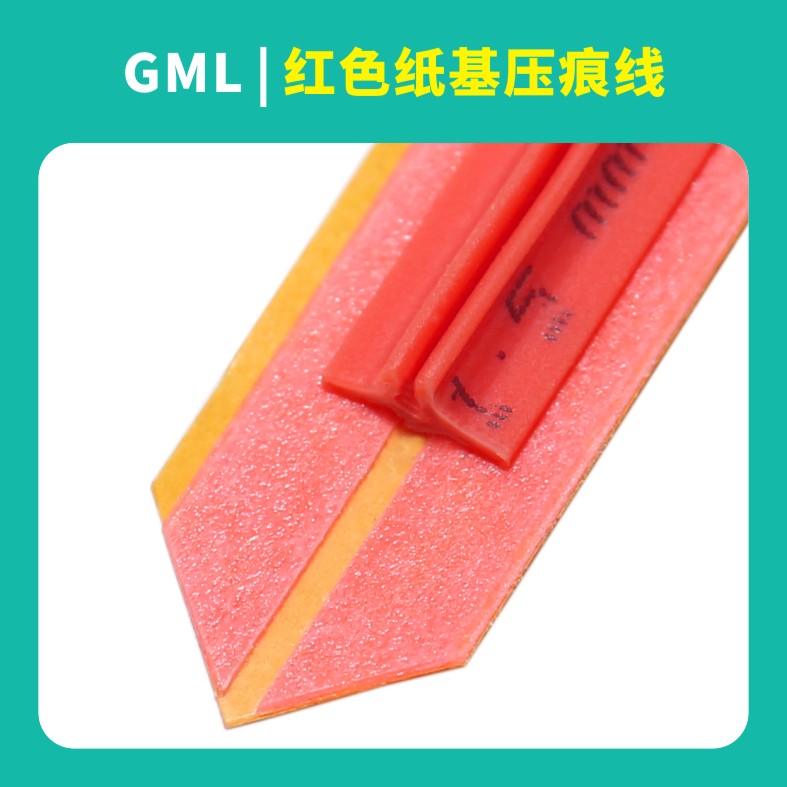

6、压痕模或底摸纸过厚、压痕窄,易招致爆线。应选用适宜厚度的压痕模,压痕宽度要适中。

7、切口掉下的纸粉积聚在槽中易招致爆线。操作者应及时肃清洁净纸纷、异物等。

压痕线不规则(不光亮)

压痕线是应用钢线经过压印在承印物上压出痕迹的工艺留下利于弯折的槽痕。发生压痕线不规则的缘由次要是钢线垫纸上的压痕槽留得太宽,纸板压痕时地位不固定;钢线垫纸厚度缺乏,槽形角度不标准,呈现多余的圆角;排刀、固刀紧度不适宜,钢钱太紧,底部不能同压板立体实现理想接触,压痕时易呈现扭动;钢钱太松,压痕时易左右窜动。扫除方法是改换钢线垫纸,压痕槽宽度适宜;添加钢线垫纸厚度,修整槽角;调整模板地位;排刀固刀时用手屡次觉得其紧度适合为准。

看过相关更多 >>

- 海绵胶条:介绍包装印刷及工艺 2020-07-27

- 压痕线在广州数码印刷中要注意的重要事项 2020-08-10

- 如何巧妙使用海绵胶条消除海绵胶条压印痕 2020-08-24

- 【印后技术性】纸盒印刷模切刀的挑选工作经验归纳 2020-08-13

- 海绵弹垫厂家:全自动模切机的种类及优势 2020-07-28

- 包装印刷用纸模切刀厂家详细介绍 2020-08-10

- 模切刀正确更换步骤 2020-08-13

- 反压线小知识:广东常见后道工艺技术要点总结 2020-07-22

- 海绵胶条厂家介绍包装印刷出色彩艳丽的印刷物要留意的五个难题 2020-08-11

- 模切质量的影响是因为压痕线使用不当! 2020-08-04

相关阅读更多 >>

- 模切刀厂家介绍在模切在行业中的应用 2020-08-06

- 刀模模切加工压痕线爆裂的九大原因 2020-08-05

- 模切钢刀钢线的选择该注意哪些细节 2020-08-15

- 海绵胶条实际操作技术性介绍 2020-07-24

- 模切刀印刷技术|您掌握包装制品的表层烫金加工工艺吗? 2020-08-13

- 模切板制作过程 2020-08-19

- 模切啤刀印刷器材中的OCA光学胶组成 2020-08-04

- 如何巧妙使用海绵胶条消除海绵胶条压印痕 2020-08-24

- 海绵胶条厂家介绍印刷工艺流程 2020-07-30

- 维护保养模切刀要注意的地方 2020-07-29

返回列表

返回列表